Изобретение двигателя внутреннего сгорания явилось основополагающим событием истории термодинамики, открывшим новую ветвь технического прогресса. Преобразование топлива в механическую энергию посредством его сгорания внутри устройства обеспечило создание большинства видов транспорта от легковых автомобилей до космических кораблей. По сей день данный механизм незаменим в автомобиле- и машиностроении — его эксплуатационные параметры совершенствуется, однако концепция остаётся неизменной.

Механизм действия

Принцип работы ДВС базируется на превращении сжатой горючей смеси в объёмное облако газов, совершающее механическую работу. Рассмотрим порядок этого процесса, исходя из четырёх алгоритмов его действия, называемых тактами.

- Первый такт. Процесс начинается с поступления в цилиндр смеси топлива и воздуха, в которой последний преобладает. Бензин является легковоспламеняемым веществом, кислород поддерживает горение. Подача горючего осуществляется от карбюратора раскрытием впускного клапана.

- Второй такт. Цилиндр оснащён толстостенным дном — поршнем, при понятии которого пространство камеры сужается. Смесь оказывается сжатой в верхней части гильзы под высоким давлением. Свеча зажигания воспламеняет воздух и горючее электрической искрой, мгновенно превращая их в смесь газов.

- Третий такт. Разогретый до 2500 градусов газ расширяется, тем самым сдвигая дно капсулы вниз. Дно с наружной стороны соединено со штоком, тот в свою очередь прикреплён к лопасти кривошипа — элемента коленчатого вала. Когда поршень опускается вниз, шток двигается вместе с ним, и приводит кривошип к вращению вокруг своей оси. Коленчатый вал крутится, приводя в движение тяжёлый маховик. Таким образом, энергия стремительно расширяющегося газа преобразуется в механическую работу.

- Четвёртый такт. Вал продолжает кручение и нижняя стенка вновь поднимается вверх. Происходит завершающий этап одного цикла: открывается выходной клапан и благодаря давлению поршня, камера очищается от уже отработанных газов — продуктов сгорания горючей смеси.

Так, за один цикл работы нижняя стенка дважды поднимается вверх (второй и четвёртый такт) и дважды опускается вниз (первый и третий такт), следовательно, для его осуществления требуется два оборота вала. Однако, такой принцип действия свойственен не для всех типов ДВС. Двухтактные аппараты осуществляют весь процесс за один оборот: одновременно с сжатием происходит выталкивание побочных продуктов, одновременно с расширением — добавление новой порции смеси горючего и кислорода.

Газообмен между поступающими свежими веществами и сгоревшими выхлопными газами регулируется распределительным валом. Он работает в паре с коленовалом, открывает и закрывает клапаны в головке цилиндрического блока.

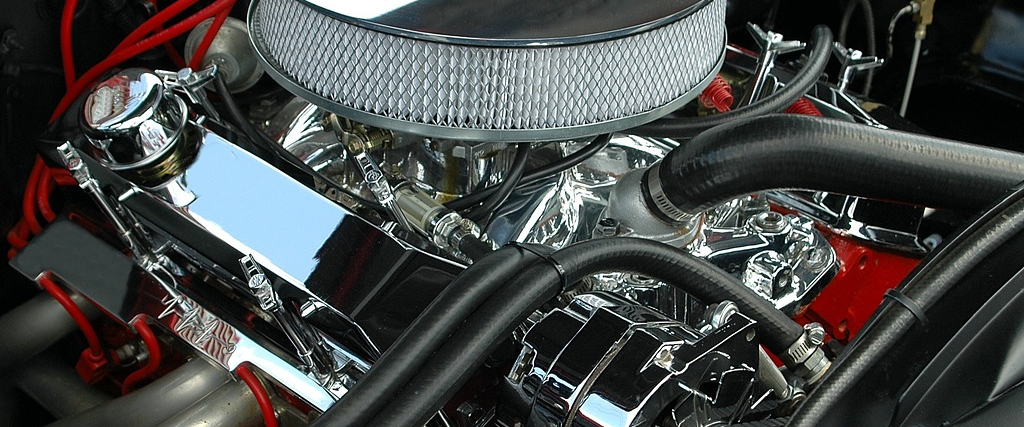

Устройство цилиндро-поршневая система

Гильзу цилиндра можно назвать простейшей единицей устройства ДВС. Благодаря происходящим в ней процессам преобразуется энергия. Головка блока цилиндров закрывает цилиндры с верхней стороны. Сверху же расположены и свечи зажигания, воспламеняющие топливо. Нижнюю часть гильзы образует поршень и поршневые кольца, предусмотренные для предупреждения утечки смеси.

Газораспределительный механизм

Включает в себя каналы для подвода смеси горения и отвода выхлопных газов. Потоки регулируются клапанами, открывание которых происходит с помощью кулачков распределительного вала. Свойственен для четырёхтактных моторов, в которых необходима отлаженная схема подачи горючего и вывода побочных продуктов. Двухтактные же гильзы оснащены только выпускными и продувочным окнами. Задачу клапанов в этом случае выполняет поршень, открывая и закрывая собой каналы при движении.

Блоки цилиндров

В зависимости от числа цилиндров, моторы могут отличаться по своей конфигурации. Наиболее распространены двух-, четырёх, шести- и восьмицилиндровые блоки.

- Восьмицилиндровые. В блоках с более чем четырьмя цилиндрами расположение последних чаще всего имеет V-образную форму, состоящую из двух рядов. Вместе с тем, шестицилиндровые устройства могут иметь расположение в один ряд, как и четырёхцилиндровые — в два.

- Четырёхцилиндровые. Этот тип чаще подразумевает расположение цилиндров в один ряд. В каждой из камер в фиксированный момент времени происходит свой такт, определяемый порядком работы двигателя. Данная схема необходима для отлаженной работы устройства.

- Двухцилиндровые. Для двух камер сложнее воссоздать четырёхтактную структуру преобразования, поэтому такие моторы зачастую бывают двухтактными. Однако для равномерного соблюдения четырёх тактов спроектирована особая конструкция блоков, при которой поршни передвигаются навстречу друг другу.

Кривошипно-шатунный механизм

Шатун (шток) — продолговатая деталь, которая соединяет между собой поршень и кривошип. С опусканием нижней стенки опускается и шатун, приводя кривошип во вращательное движение. Коленчатый вал поворачивается вокруг своей оси, вращая тем самым маховик.

Маховик

Под действием термического расширения газа выполняется лишь один ход механической работы ДВС — поршневое движение вниз, в результате которого вал и маховик перекручиваются на один полуоборот. Чтобы совершить остальные три такта, необходимо воздействие кинетической энергии извне, которая поступает к поршням посредством кручения маховика. Данный элемент обеспечивает

поднятие поршня для сжатия горючего и последующего выталкивания выхлопных газов; опускание поршня для дальнейшей обработки новой порции рабочей смеси.

В конструкцию маховика входят:

- диски корпуса (первичный и вторичный);

- подшипник, обеспечивающий вращение;

- фланец коленчатого вала, от которого по планетарной шестерёнке передаётся крутящий момент;

- пружины, снижающие колебания;

- зубчатый венец.

Системы

Двигатель внутреннего сгорания — сложная структура, требующая отлаженности всех задействованных аппаратов. Для начала функционирования воспроизводится кинетический запуск механизма с помощью электроэнергии. Затем физико-химический процесс горения высвобождает полезную энергию, которая конвертируется в механическую работу. Все циклы при этом сопровождаются трением и повышением температуры, губительное воздействие которых также предотвращается специализированными системами. Ниже мы рассмотрим подробнее каждую из них.

Питание

Система питания осуществляет подготовку топлива для дальнейших манипуляций в цилиндрах. Её устройство базируется на специфике используемого горючего. Самыми ходовыми из них на сегодняшний день являются продукты нефти — бензин и дизель. Последний чаще используется для крупногабаритных двигателей грузового транспорта, поездов, автобусов, военной и сельскохозяйственной техники. На бензине работает большинство легковых автомобилей и значительная доля авиатехники. Для осуществления его обработки предусмотрены две разновидности питательной системы: инжекторная и карбюраторная.

Инжектор

Этот тип системы считается передовым и используется в строении большинства современных автомобилей. Основным преимуществом данной модели является возможность регулирования соотношения составляющих смеси. Существует несколько видов инжекторов в зависимости от регулирования распылительного механизма. Однако, любое инжекторное устройство включает в себя:

- фильтр впускного канала;

- форсунку, которая осуществляет планомерное распыление топлива непосредственно в камеру;

- иглу, выполняющую роль клапана;

- нажимную пружину.

Для большей части легковых автомобилей используется электромагнитный инжектор. Эта конструкция содержит в себе электромагнит, регулирующий подъём и опускание иглы: при появлении заряда образуется электромагнитное поле, которое затягивает иглу и открывает пространство для впрыска.

Электрогидравлический инжектор применяется для распределения дизельного сырья. На стержень в центре устройства осуществляется давление топливом. Игла зафиксирована в закрытом положении, так как воздействие на неё значительно ниже. Когда открывается электромагнитный клапан, дизель осуществляет свой поток, тем самым нивелируя давления на поршне, оставаясь прежним у иглы. Благодаря этой разнице происходит подъём иглы и последующее впрыскивание топлива.

Пьезоэлектрический инжектор также наиболее применим в дизельных аппаратах. Он основан на том же принципе действия, что и электрогидравлический тип. Пьезоэлемент удлиняется в результате возникновения напряжения и толкает клапан вниз, тем самым открывая проток топлива по магистрали. Давление над иглой становится разительно ниже, чем под ней, и она поднимается вверх.

Карбюратор

Вещество из топливного бака поступает в поплавковую камеру карбюратора. Подача осуществляется через сетчатый фильтр, который адсорбирует частицы пыли. Жиклер, — элемент для дозированного впрыскивания жидкости, — переносит порцию горючего в воздушное пространство, где его мелкодисперсные капли подвергаются неполному испарению. Пар смешивается с воздухом и образует горючую смесь, которая нисходящим или восходящим потоком равномерно распределяется по камерам.

Специфика использования дизеля заключается в побуждении процесса его горения. Если при применении бензина необходим воспламеняющий элемент, в случае с дизелем же основополагающую роль играет давление воздуха, поступающего в гильзу отдельно. При впрыскивании в сжатый воздух дизельного топлива, происходит мгновенное возгорание, провоцирующее уже известное последующее движение поршневого механизма.

Смазка

Для увеличения срока эксплуатации и качественной работы двигателя устройством предусмотрено выполнение смазочных операций в сцеплении всех элементов, где присутствует сила трения. Из поддона масло проступает через фильтр посредством насоса и продвигается по специальным протокам в необходимые области. Смазка обволакивает детали, не только смягчая их воздействие друг на друга, но и защищая от коррозии и придавая им износостойкость.

Зажигание

В отличие от дизельных, силовые установки для бензина приводятся в действие внешним воспламеняющим элементом. Благодаря катушке зажигания из слабого напряжения образуется высоковольтный заряд и под воздействием двух электродов в свече возникает электрическая искра, в ту же секунду превращая смесь бензина и воздуха в сжатый газ.

Электрооборудование

Запуск и поддержание двигателя, питание свечей зажигания, заряд для подъема клапанов — электроэнергия сопровождает все происходящие в устройстве автомобиля процессы.

Автомобильный аккумулятор (АКБ) представляет собой гальванический элемент. Посредством окислительно-восстановительной химической реакции АКБ вырабатывает электроэнергию, которая следом направляется по проводке ко всем надлежащим элементам. Заряд батареи происходит за счёт генератора. Ротор генератора вращается, активируя своё магнитное поле для его взаимодействия с медными катодами. Возникающий электрический ток заряжает АКБ.

В эту систему также входят разноплановые датчики и защитные щитки. Всё вышеперечисленное формирует бортовую сеть автомобиля.

Охлаждение

Система охлаждения в установке внутреннего сгорания в основном рассеивает тепло, которое передается стенкам цилиндра, поскольку процесс цикла термически не идеален. Слишком высокие температурные показатели могут оказаться причиной таких повреждений, как отрыв масляной пленки и обгорание клапанов. В качестве основной системы урегулирование температур используются воздушное и водяное охлаждение. Существуют также (в основном в купе с воздушными) охладители смазочного материала для поддержания рабочей температуры мотора.

- Воздушное охлаждение. Остыванию моторов мотоциклов в основном способствует поток встречного ветра. Для стационарных моделей зачастую дополнительно используется вентилятор или воздуходувка. Головки блоков с воздушным охлаждением имеют охлаждающие ребра для увеличения поверхности рассеивания тепла. Этот тип в основном используется в авиационных двигателях, мотоциклах, небольших двигателях газонокосилок или бензопил.

- Водяное охлаждение. За некоторыми исключениями, современные четырехтактные силовые установки имеют водяное охлаждение. Этот вид имеет различные преимущества по сравнению с воздушным. Вода обладает равномерным переносом тепла и может рассеивать его большое количество. В сравнении с охлаждающими вентиляторами, для жидкостного регулирования температур практически не требуется никакой мощности. Охлаждающая жидкость подается водяным насосом по шлангам в двигатель. Поскольку механический водяной насос требует приводной мощности до 2 кВт, в автомобилях используются электрические водяные насосы (мощность ~200 Вт). Современное водяное охлаждение в легковых автомобилях состоит из радиатора с большой площадью поверхности, который обычно устанавливается спереди между фарами. Циркуляция воды создается водяным насосом. Как правило, водяной насос приводится в действие клиновым ремнём. Жидкость циркулирует по каналам, охлаждая фракции системы и переносит полученное тепло в радиатор.

Разработки

Появление в мире транспортного и машинного строения двигателя внутреннего сгорания открыло новое видение инженерной мысли. Большинство транспортных средств, известных нам сегодня — результат беспрецедентного исполнения крупных по своей энергетической производительности процессов в маленьких пространствах. Таким образом ДВС предстали как мощные устройства, принцип действия которых не найдёт достойной замены ещё множество лет.

Однако как и любой другой технический процесс, данный механизм также имеет серьёзные недостатки, оказывающие своё влияние на все аспекты окружающего мира.

Первичной проблемой является воздействие на экологию вредоносных выхлопных газов. Для снижения выброса загрязняющих продуктов в атмосферу уже придуманы инжекторные установки, отличающиеся от карбюраторных непосредственным впрыском горючего в рабочее пространство.

Также всегда актуальным остаётся вопрос об уменьшении расхода топлива. В купе с первой причиной, экономический аспект выступает основанием для поиска новых видов топлива — безопасных и эргономичных. В качестве потенциальной замены бензину, керосину и дизелю рассматривается применение спиртов и растительных масел. Последние вдвое снижают число вредных частиц, выбрасываемых в атмосферу.